双螺杆解决方案

双螺杆解决方案

描述

众所周知,针对不同塑胶材料的挤出,针对虽然是同种塑胶材料却需要得到不同的塑胶制品,在提高挤出机产量和减低能耗上往往有许多潜力可挖,长期以来专家门对此乐此不疲而在设计上孜孜求变。这些研究万变不离其宗的关键所在,是挤出机机筒和螺杆的恰到好处的设计方案。例如下面的一些螺杆设计,你能够知道它们是用于哪一种塑胶制品吗?

当用户需要改进挤出机机筒和螺杆的设计,我们需要了解用户挤出机的基本信息,例如需要运行的塑胶种类及其制品,挤出机原始主电机功率,螺杆最高转速,螺杆原始结构形式,用户原始的产量...等等。

挤出机核心部件的螺杆和机筒这两个零件的组合及他们之间的配合工作质量,对物料的塑化、制品的成型质量和生产效率的高低,有着重要的影响。而他们之间的工作质量,又与两零件的制造精度、装配后两者工作面的间隙大小等有关。

挤出机在工作一定时间后,如果机筒和螺杆两个零件的磨损较严重,将出现挤出机工作不稳定,产量下降和挤出物料物理性能下降的问题。尤其当机筒与螺杆的配合工作间隙超出标准规定的范围,我们需要警惕物料受背压作用而产生返流,螺杆推料波动,以及熔化的物料在机筒内滞留时间过长等现象,因为这个现象一定会影响到成型塑胶的物理性能。

采用合金加层的双金属技术对机筒和螺杆实行维修,是我们推荐的性价比较高的工艺方法,尤其对于大规格塑胶注塑机的机筒螺杆和大型挤出机的机筒螺杆。在条件许可情况下我们应该尽可能地对机筒螺杆采用增加双金属合金保护层的工艺方法来维修机筒螺杆。

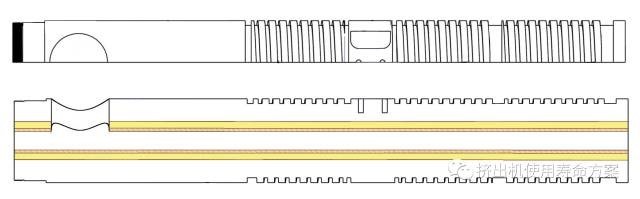

我们可选择的第一种维修方法是“扩大法”,即将旧机筒的内孔以特殊的超硬磨料的珩磨石来扩大,例如将机筒内孔扩大约2.0mm左右,使得被磨损的机筒内孔表面能够达到平整的目的,并达到一定的光洁度,然后将该机筒再次渗氮处理,使得机筒表面取得新的硬化层。对于螺杆,则是在其螺棱表面堆焊高耐磨合金层,然后磨削螺杆的外径尺寸至其与新的扩大了的机筒内径达到行业标准的配合间隙,如下表:

螺杆与机筒之间的间隙值(见【单螺杆塑料挤出机ZB G95009技术标准】)

| 螺杆直径 | 20 | 30 | 45 | 65 | 90 | 120 | 150 | 200 | ||

| 直径 | 间隙 | 最小 | 0.15 | 0.22 | 0.30 | 0.35 | 0.40 | 0.44 | 0.49 | 0.57 |

| 最大 | 0.05 | 0.10 | 0.15 | 0.17 | 0.22 | 0.26 | 0.29 | 0.34 | ||

这是一种最经济实用的修复方法,问题是采用这种“扩大法”修复了的螺杆,其新的外径要比用户原来螺杆的外径放大了例如约2.0mm左右,这就会影响到用户所维修的机筒螺杆在其它相同挤出机型上的互换通用性。

机筒螺杆采用扩大法修复,被修复了的机筒仍然是氮化机筒,而螺杆则成了有合金层保护的双金属螺杆。在配合使用的情况下,新的双金属形态的螺杆将比用户原装的渗氮螺杆使用寿命增加许多,这是因为被修复了的机筒螺杆在配合使用状态下,二者之间的金属匹配磨损已经大为地改善。当我们选用匹配性能优异的不同材料分别作为机筒和螺杆的工作表层,由于材料之间摩擦副的改善,所修复的机筒螺杆的使用寿命将得以大大延长,维修机筒螺杆超过用户原装新的渗氮机筒螺杆的使用寿命就不足为奇的。

采用“扩大法”修复机筒的前提是其内孔的磨损量并不太大,因为如果机筒内孔作太大的扩大,则匹配使用的外径也相应放大的螺杆,其重要参数之一的压缩比将相应减小,螺杆对相同物料的塑化能力将下降,因此我们需要对该螺杆压缩比作出必要的调整,如此就需要增加一些额外的维修成本。此外,较大程度上扩大螺杆的外径也会导致螺杆承受的工作扭矩增加,威胁到螺杆的安全运转。

然而,条件许可情况下我们大家的共识是,采用“扩大法”修复机筒螺杆是挤出机或注射机维修中性价比最高的选择,尤其对于较大规格的机筒螺杆,其维修优势是显而易见的

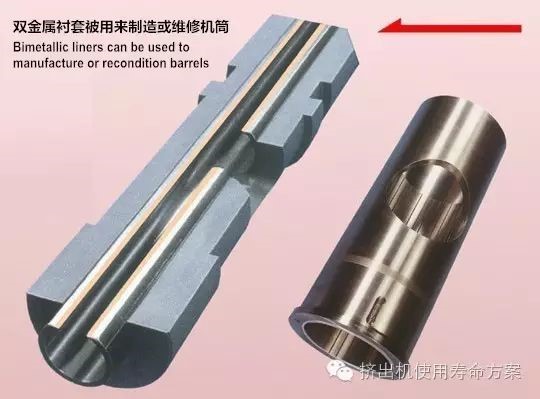

一旦挤出机的机筒内孔磨损量大于3.0mm以上,通常我们建议采用第二种名为“衬套法”的修复工艺。这个工艺的特点是将旧机筒内孔扩大后,衬入有合金保护层的双金属衬套,经过衬套法维修的机筒我们可以称之为双金属机筒(见下图),其使用寿命比用户原装的渗氮型机筒理论上将提高4倍以上。

对于海外等运输不方便的用户,因为路途较远,报关复杂,耗时较长而且运输成本高,上述“衬套法”的修复工艺更具有现实意义。我们建议用户购买双金属内衬套,然后就地对旧机筒进行扩孔,将衬套压入即可。采用“衬套法”维修机筒优势是,当双金属衬套被再次磨损后,技术上可以容易地被再次更换。而对于大规格的机筒,例如大型注塑机的机筒和大型挤出机机筒,采用“衬套法”来修复对用户的经济意义尤为明显,原因是这些机型的机筒壁厚通常比较大,机筒制造的材料成本占比相对高,用户可以付出较少的代价而得到一个全新意义上的双金属机筒,而且这个机筒将来还可以采用更换内衬套的经济而耐用的手段实行几乎无止境的更新。

作为国内双金属机筒螺杆的研发单位,我公司历史上应用户要求采用了双金属工艺不但维修了大量单螺杆挤出机的机筒螺杆,还维修,或者准确的说是“改造”了大量平行双螺杆挤出机的机筒螺杆和锥形双螺杆挤出机的机筒螺杆。

下图为采用双金属衬套维修/改造用户原渗氮型异向平行双螺杆挤出机的机筒:

我们甚至采用我公司研发的碳化硅SiC复合陶瓷内衬套来维修/改造用户的锥形双螺杆挤出机机筒,如下图:

所维修/改造的平行双螺杆挤出机的机筒和锥形双螺杆挤出机的机筒使用寿命大大提高,一个印尼用户对我公司采用上述陶瓷内衬套方法维修的锥形双螺杆挤出机机筒,在用于PVC添加大量百分比碳酸钙的恶劣工况下使用寿命甚至达到了6年以上表示十分的惊讶,尽管进关手续繁杂他们仍然坚持把后续的机筒发来上海维修。

采用双金属工艺维修和改造机筒螺杆,需要针对机筒螺杆的特定结构而采取相应的工艺措施,个中艰辛未实践者难以想象。当我们得知用户的使用效果和机器的使用寿命得以大幅度提升,当我们知道用户的挤出机维修和运行成本大大降低,当我们看到不少业内公司也纷纷采用双金属技术来维修各类机筒螺杆,帮助到整个塑胶挤出行业的低成本运行,我们真的引以为豪。

上一页

上一页